3D打印技术是基于CAD(计算机辅助设计,Computer Aided Design)数据模型将材料逐层堆积,直接制造三维物理实体的新型制造技术。这一技术可以快速成型任意的复杂结构,克服传统工艺难以加工或无法加工的局限,实现真正意义上的自由设计和制造。在过去的十年间,以数字化、个性化、定制化为特点的3D打印技术极大地吸引了学术界和工业界的研发兴趣。在《中国制造2025》发展纲要中,3D打印技术和装备研发被提升至国家战略发展高度,将成为我国由“制造大国”向“制造强国”转型升级进程中的重要推动力量。

南方科技大学机械与能源工程系朱强教授团队依托于“深圳市高机能材料增材制造重点实验室”,结合团队长期在金属凝固控制理论、精密成形技术及凝固过程数值模拟等领域的研究背景,将重点开展包括铝合金、镍基合金、模具钢及钛合金等在内的金属材料3D打印基础理论与应用技术研究。

紧扣市场需求研发低成本高效率金属制造技术

当前金属3D打印技术多采用激光或电子束等高能束流为加热源,其能量密度高且能够极其细微地聚焦,可实现高熔点金属的快速精密成型。然而以高能束流为热源的打印装备复杂且价格高昂,目前仅适用于航空航天、医疗等高附加值应用领域。同时,金属3D打印所需的粉体材料种类有限且价格昂贵,也是其工艺成本居高不下的主要原因。为了满足航空、医疗、汽车、模具等工业领域金属件高效率低成本快速制造的迫切需求,亟需开展高效低成本复杂金属件增材制造技术研究。

朱强团队正致力于开发一种基于常规加热方式(非高能束流)的合金及复合材料多相熔体直写成型技术,其核心思想在于将3D打印自由制造的优势与合金熔体的非牛顿流动特性结合起来,通过对其流变行为的控制实现直写成型。该方法工艺流程简单,仅采用传统加热方式即可满足成型过程需求,同时所使用的原材料品种多,价格低,整体工艺成本相较于激光/电子束3D打印技术显著降低。此外,该方法成型过程凝固收缩量减小,更有利于凝固过程中孔洞、微裂纹等缺陷和残余应力的控制。

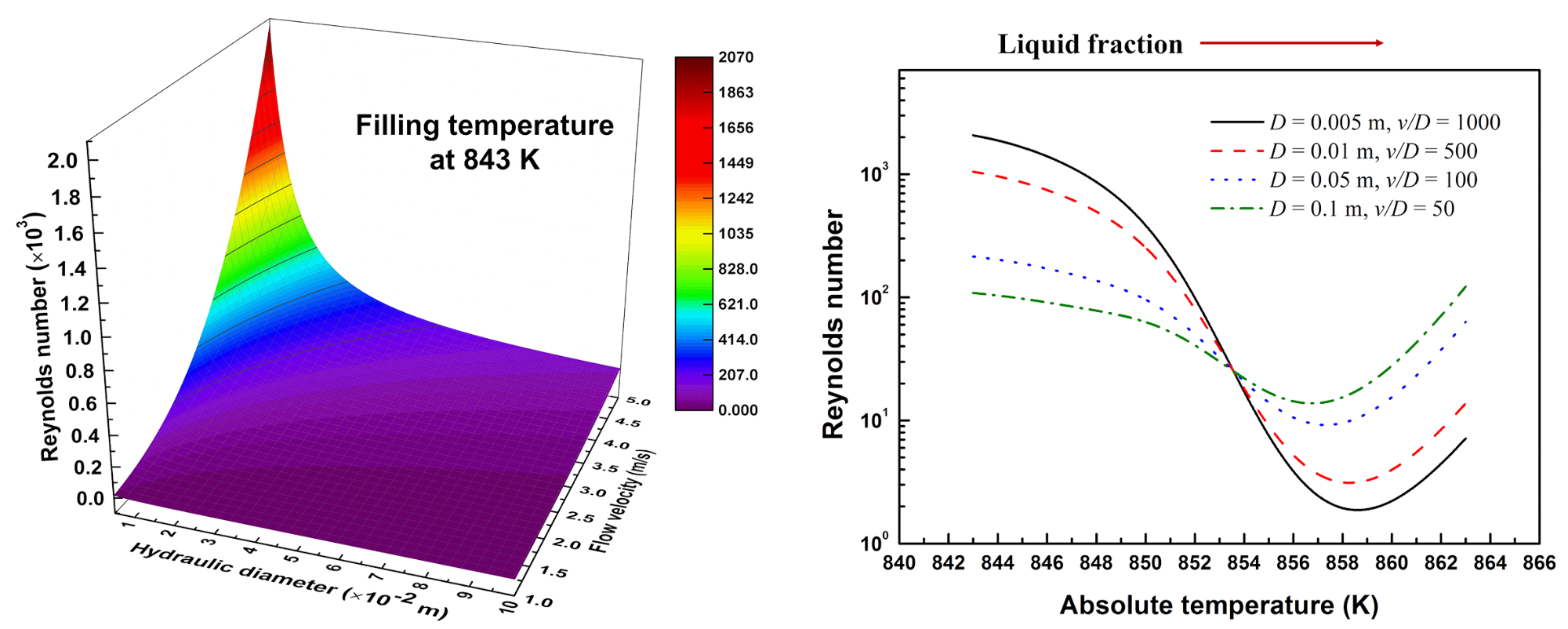

目前,朱强团队针对多相合金体系建立了描述其宏观流变性的表观黏度模型,并首次将剪切时间效应引入模型当中,相关工作发表于Acta Materialia上(Acta Mater., 2017, 124, 410)。针对流体微观流动行为建立了描述其微观流动稳定性的判据,揭示了多相流体内部流动稳定性与其颗粒体积分数及剪切条件的相关性(图1),相关工作发表于同一期的Acta Materialia上(Acta Mater., 2017, 124, 446)。上述研究成果是直写成型过程中金属流动控制的重要理论基础,对于模拟仿真及工艺过程优化有重要的指导作用,目前该方法主要适用于铝-硅铸造合金,朱强团队接下来将重点开展超高强铝合金,钛合金及复合材料直写成型技术研究。

图1 多相铝合金熔体平均雷诺数与液相体积分数、剪切条件的关系曲线

图1 多相铝合金熔体平均雷诺数与液相体积分数、剪切条件的关系曲线

金属3D打印工艺将实现复杂管道设计

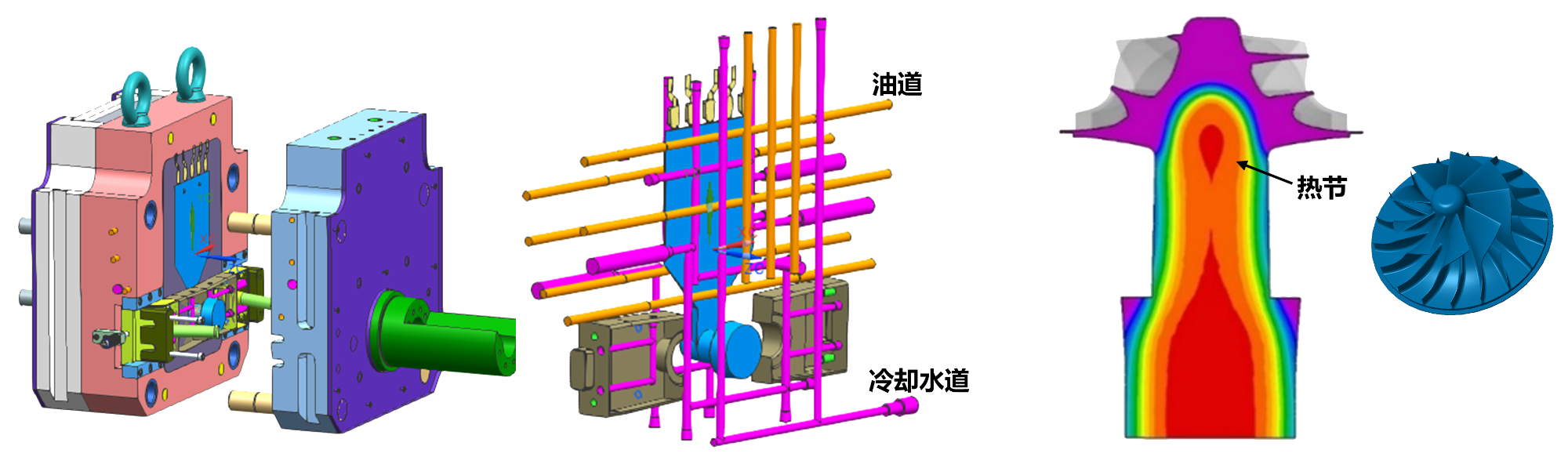

传统的模具,如注塑行业(一种工业产品生产造型的方法)、压铸行业(金属铸造工艺),冷却通道是通过二次加工来实现的。通过交叉钻孔产生直线型的内部网络,通过内置流体插头来调整流速和方向。以压铸工艺为例,模具型腔的温度在整个工艺过程中将经历复杂的热循环过程,加热油道及冷却水道的作用在于准确控制模具温度,使压铸模达到理想的热平衡状态。从而改善压铸件顺序凝固条件,提高压铸件的内部质量和表面质量,稳定压铸件的尺寸精度,提高压铸生产的效率,降低模具热交应变力,延长压铸模的使用寿命。然而传统模具中的油道和水道均为直线管道,如图2所示,因此难以根据产品外形进行温度控制,尤其是对于复杂外形的零部件,凝固过程中往往会出现热节,最终导致铸件中产生缩孔或热裂等缺陷。

图2 传统压铸模具冷却水道设置示意图

图2 传统压铸模具冷却水道设置示意图

借助金属3D打印技术自由成型的优势,可以突破交叉钻孔方式对压铸模具中油路及水路设计的限制,基于压铸模具热平衡系统分析可以设计出更加符合铸件结构的复杂的冷却水路,使它们具有平滑的角落,更快的流量和更可控的冷却效率。朱强团队利用在金属压铸领域丰富的积累,尤其是对压铸过程顺序凝固控制及模具热平衡系统设计的深入理解,将重点针对压铸模具的随形冷却流道设计及模芯3D打印工艺展开研究。

探索高温合金3D打印技术助力航空零件制造业

航空产品制造是制造业中最高端的技术,在很大程度上代表着一个国家的制造水平和综合国力。航空产业在未来有巨大的市场潜力,为此各国政府竞相在航空制造业投入巨额资金,以促进航空产品的不断迭代升级。制造周期不断减少,零件复杂程度不断增加的需求,使得传统的制造技术已经无法满足航空技术高效迭代升级的要求,尤其在高温复杂结构件的直接制造能力方面尤为突出。因此,3D打印技术便成为解决技术瓶颈最有力的办法,相较于传统制造方法,金属3D打印技术在提高设计自由度和制造灵活性方面有着显著的优势,已在航空航天零部件领域发挥着日益重要的作用。

然而,目前仅有极少数高温合金材料(如In718)能够可靠的应用于3D打印技术,大多数的高温合金材料在进行3D打印时均出现严重的开裂倾向。高温合金普遍焊接性较差,同时由于3D打印过程中始终伴随着较高的热应力,使得一些高合金化的高温合金存在较严重的显微偏析,同时由于打印组织所具有的外延生长特性,使得裂纹很容易在基材的热影响区萌生,并沿着晶界扩展。因此,朱强团队与国际先进研究团队合作开展3D打印高温合金裂纹的敏感性改善的相关研究,受传统合金铸造工艺启发,将采用CALPHAD方法(相图计算方法)构建合金热力学与动力学数据库,通过成分优化和添加成核剂的方法在打印过程中实时调控合金凝固行为。

供稿:朱强教授课题组

编辑:刘春辰

主图设计:刘春辰、丘妍