近日,南方科技大学材料与科学工程系副教授任富增课题组与香港科技大学孙庆平课题组合作,在形状记忆合金热膨胀领域取得重要研究进展,研究成果以“Engineered colossal linear thermal expansion in nanocrystalline NiTi micropillars by stress”为题发表于金属材料期刊Acta Materialia。该研究提出了一种利用形状记忆合金超大的模量-温度依赖性,通过施加单轴应力的方式实现巨正/负热膨胀的新策略,该研究成果对服役于宽温域热力环境下的热膨胀耦合器设计提供了新思路。

热膨胀/收缩是材料的一种基本属性,由于声子的非简谐振动,具有弱原子间的结合键的材料通常表现出较大的热膨胀系数。例如,范德华晶体、聚合物和弹性体热膨胀系数可以超过10−4 K–1。相比之下,由于较强的金属健能,金属材料的热膨胀系数通常局限在10-6 K-1左右,且难以调控。在金属/非金属构成的工程组件中,由于材料间巨大热膨胀系数差异可能导致巨大热失配应力、疲劳甚至断裂失效。因此,如何调控金属材料热膨胀系数,实现较大的正/负热膨胀,以补偿和匹配非金属材料满足宽温域服役的稳定性是极具挑战性的科学难题。

根据材料的热力学属性,大多数金属材料的模量会随着温度变化(图1a)。因此,在弹性范围内通过施加恒定的单轴应力,由于模量的温度依赖性,材料的弹性应变会随着改变,称之为恒应力下的热应力(图1b)。正的模量-温度依赖性(dE/dT>0)导致负热膨胀,反之为正膨胀(图1c)。由此可以得出,在给定的恒定应力下,模量对温度的依赖性越大,其所产生的热膨胀系数越大。同时,对于同一材料而言 (dE/dT给定),施加恒定应力越高,得到的热膨胀系数亦越大。然而,目前只有少数研究报告了材料热膨胀系数的应力调控依赖性,但调控范围较小,主要原因在于对于传统合金而言,其模量随温度的变化系数较小,产生可观的热膨胀系数变化所需的应力水平远大于材料的屈服应力,例如对于FeNi合金而言,由于dE/dT< 0.05 GPa/K,实现>10−6 K−1热膨胀系数变化所需的应力大于7GPa,而合金的屈服应力仅为700MPa。

图1 通过施加单轴压缩应力来调节铁弹性材料热膨胀系数的基本思想(a)铁弹性材料中,奥氏体和马氏体杨氏模量随温度变化示意图(b)在恒定单轴应力下,弹性应变随温度的变化(c)在恒定压应力下,模量变化引起的负热膨胀和正热膨胀示意图。

镍钛 (NiTi) 形状记忆合金是一种能够在温度和应力诱导的作用下发生马氏体往复相变的智能金属材料,具有独特的形状记忆效应、相变超弹性,同时具有传感和驱动的功能。由于镍钛形状记忆合金在不同温度下自由能的差异,其模量随温度依赖性 (dE/dT) 远大于其他金属材料,有望在低应力下实现较大的负热膨胀系数。同时,纳米晶镍钛形状记忆合金具有高热稳定性、高强度 (>2 GPa)、低模量 (<100GPa)等特点,是实现超大应力可调控负热膨胀的理想材料。

基于此,任富增课题组与合作者提出在形状记忆合金实现应力诱导巨热膨胀新方案,以镍钛形状记忆合金为研究对象,通过微米尺度的等温剧烈塑性变形,制备出高强度单相纳米晶结构,并利用其较大的模量-温度系数,实现在外加应力下从正膨胀到巨负热膨胀的大范围调控。课题组研究人员研究了镍钛合金微观结构-力学性能-模量-热膨胀系数之间的关联规律,同时揭示了模量的温度依赖性以及应力水平对热膨胀系数的影响机制和应力原位调控热膨胀系数的作用机理。

图2 通过微米尺度等温剧烈塑性变形制备的单相纳米晶镍钛形状记忆合金 (I) 制备工艺示意图 (II) 制备出的单相纳米晶镍钛合金的微观结构

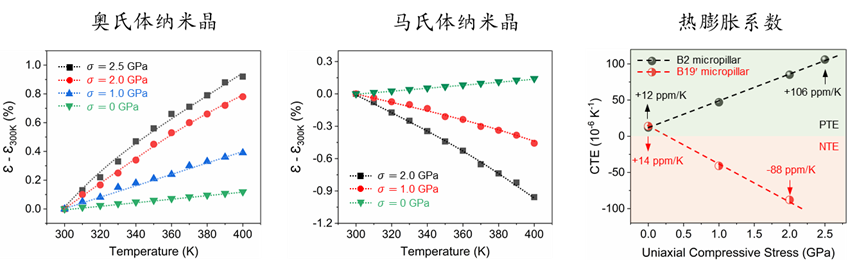

实验通过不同温度下的剧烈塑性变形处理工艺 (见图2),成功制备了单相马氏体和奥氏体纳米晶镍钛合金,其晶粒尺寸约为15nm, 并在100K的温度范围内无温度诱发相变从而保持微结构稳定。实验进一步通过微柱压缩测试了样品在2GPa和2.5GPa压应力下、100K温差范围内的热应变并分析线热膨胀系数 (图3),发现制备出的单相纳米晶镍钛具有超大的热膨胀系数 (-88到+106×10-6K-1),并且可调控范围高达194×10-6K-1,相比传统金属高出1个数量级。

此研究成果对发展巨正/负热膨胀形状记忆合金材料,促进用于宽温域高精度热稳定器件的开发具有重要的科学和工程意义。

图3 单相纳米晶在不同应力水平下的热应变和线热膨胀系数

任富增课题组博士后储康杰为论文第一作者,任富增和香港科技大学访问学者黎桥博士为论文共同通讯作者,合作者包括香港科技大学孙庆平教授。南方科技大学为论文第一单位和通讯单位。本项研究得到了国家自然科学基金优秀青年科学基金、香港研究资助局和深圳市基础研究项目的资助。

论文链接:https://doi.org/10.1016/j.actamat.2023.119442

供稿:材料与科学工程系

主图:丘妍

编辑:曾昱雯