近日,南方科技大学材料科学与工程系副教授任富增课题组在金属材料顶刊Acta Materialia上发表题为“Significant reduction in friction and wear of an ultrafine-grained single-phase FeCoNi alloy through the formation of nanolaminated structure”的研究论文,发现单相超细晶FeCoNi多主元合金在滑动磨损过程中通过形成纳米层状结构,能够显著降低摩擦系数,并大幅降低磨损率。该研究成果对理解单相多主元合金在磨损过程中的塑性变形机理具有重要意义,并为设计自适应超耐磨合金提供了新思路。

摩擦磨损是影响接触并相对运动的机械零部件服役性能和寿命的关键因素。减少金属构件在干滑动条件下的摩擦磨损一直是材料科学和摩擦学领域的研究热点。大多数金属合金在干滑动摩擦条件下通常表现出较高的摩擦系数,一般在0.6至1.2之间。根据传统的摩擦学理论,金属材料的耐磨性与其硬度密切相关。晶粒结构纳米化可以改善合金的耐磨性。然而,纳米晶合金的应变硬化能力有限,在滑动磨损过程中容易引发应变局域化和塑性失稳,导致磨损表面粗糙化和微裂纹的形成,反而增加摩擦和磨损。

此外,金属材料在干滑动磨损过程中摩擦表面附近会产生剧烈的塑性变形,亚表面微观结构演变将显著影响摩擦学性能。高速率剪切变形和大应变梯度可以诱发高层错能纯金属(如镍)形成超硬超稳定的纳米层状结构(Science 342(2013)337-340),这种在在表面处形成的超硬超稳定纳米层状结构为设计自适应耐磨合金提供了一种新的启示,因为摩擦磨损过程本身也是一个高速率的变形过程,在摩擦表面沿深度方向将产生大的应变和应变率梯度。

基于此,任富增课题组选择具有相似的初始微观结构但不同层错能的单相超细晶面心立方结构CoCrFeMnNi和FeCoNi多主元合金作为研究对象,揭示摩擦诱导的亚表面梯度微观结构的形成机制及其对摩擦学行为的影响。

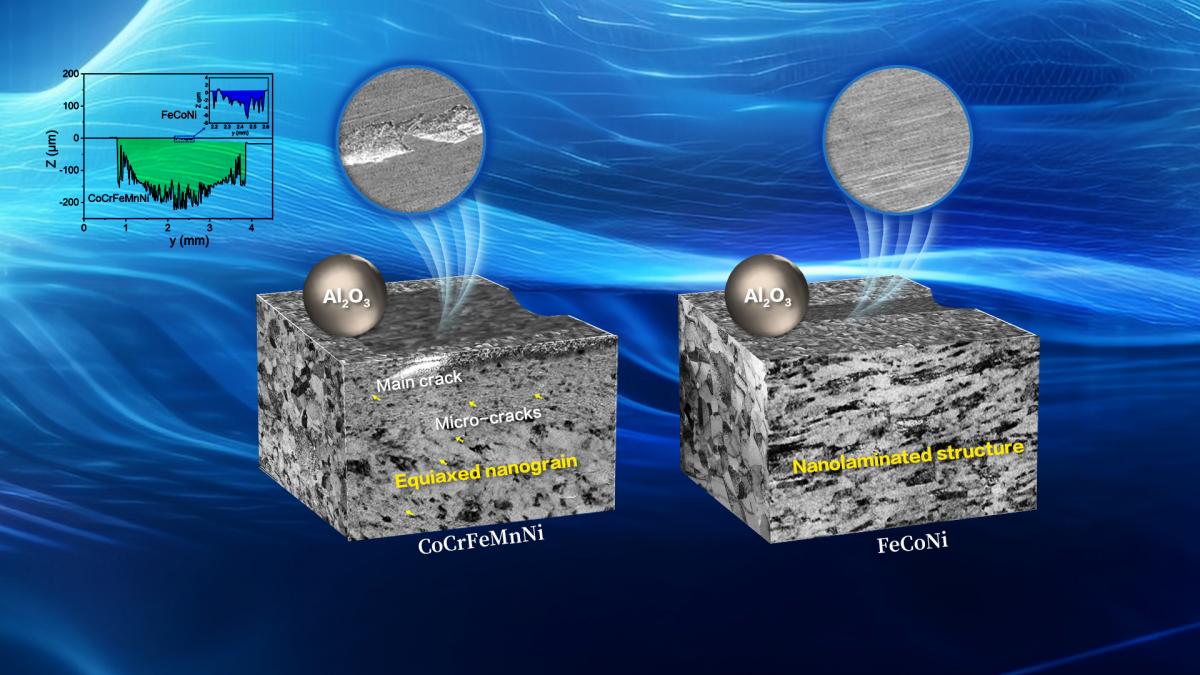

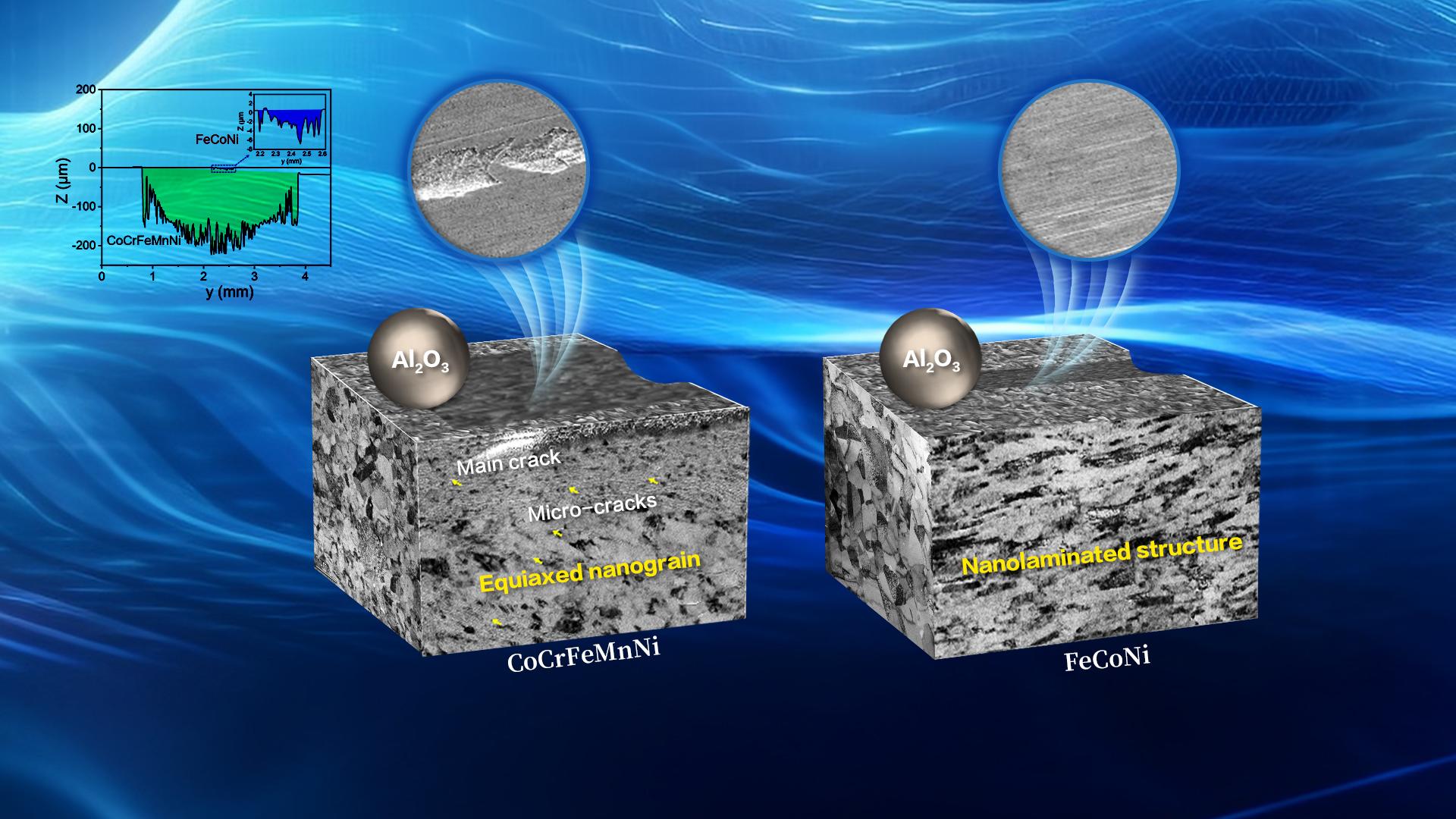

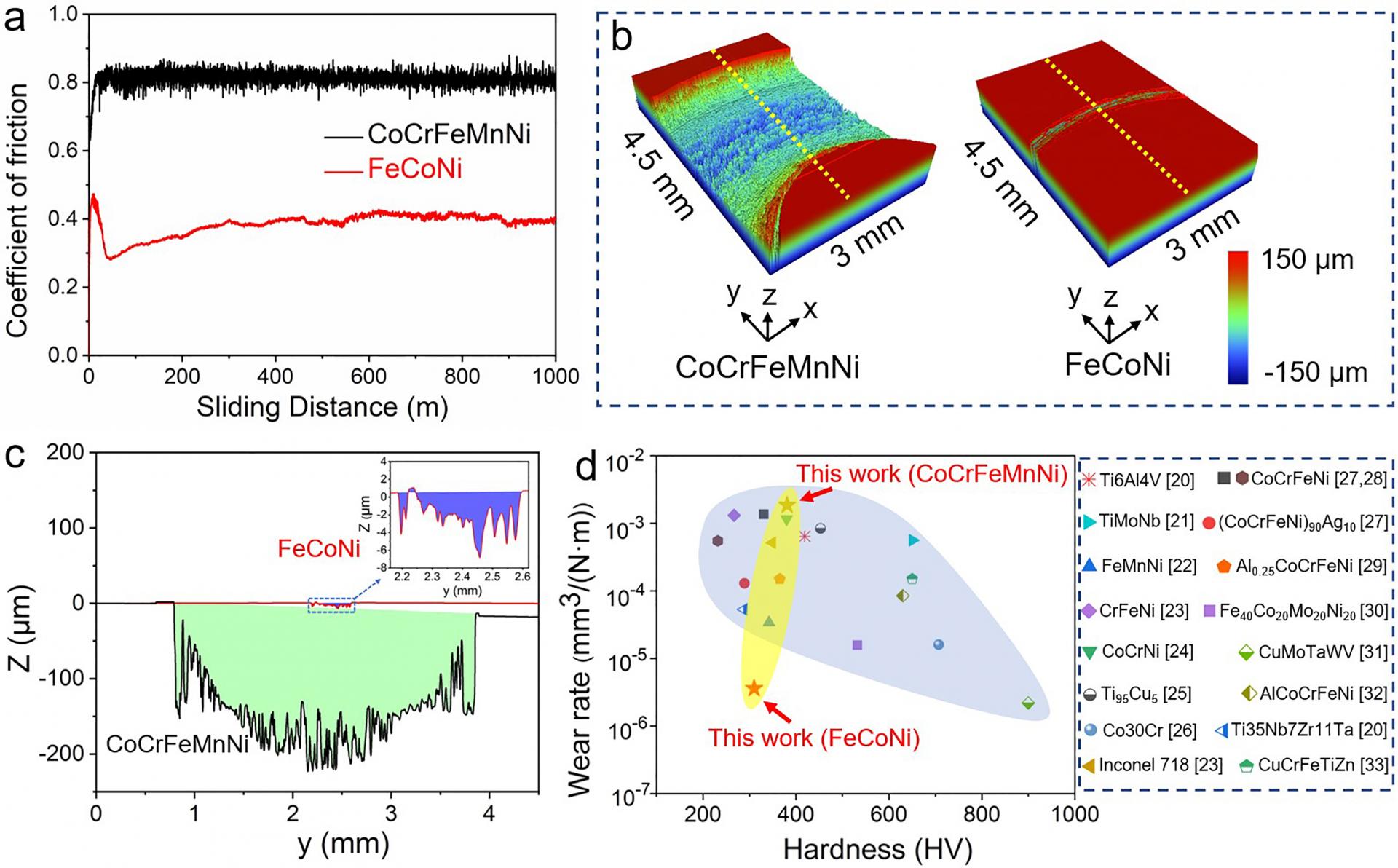

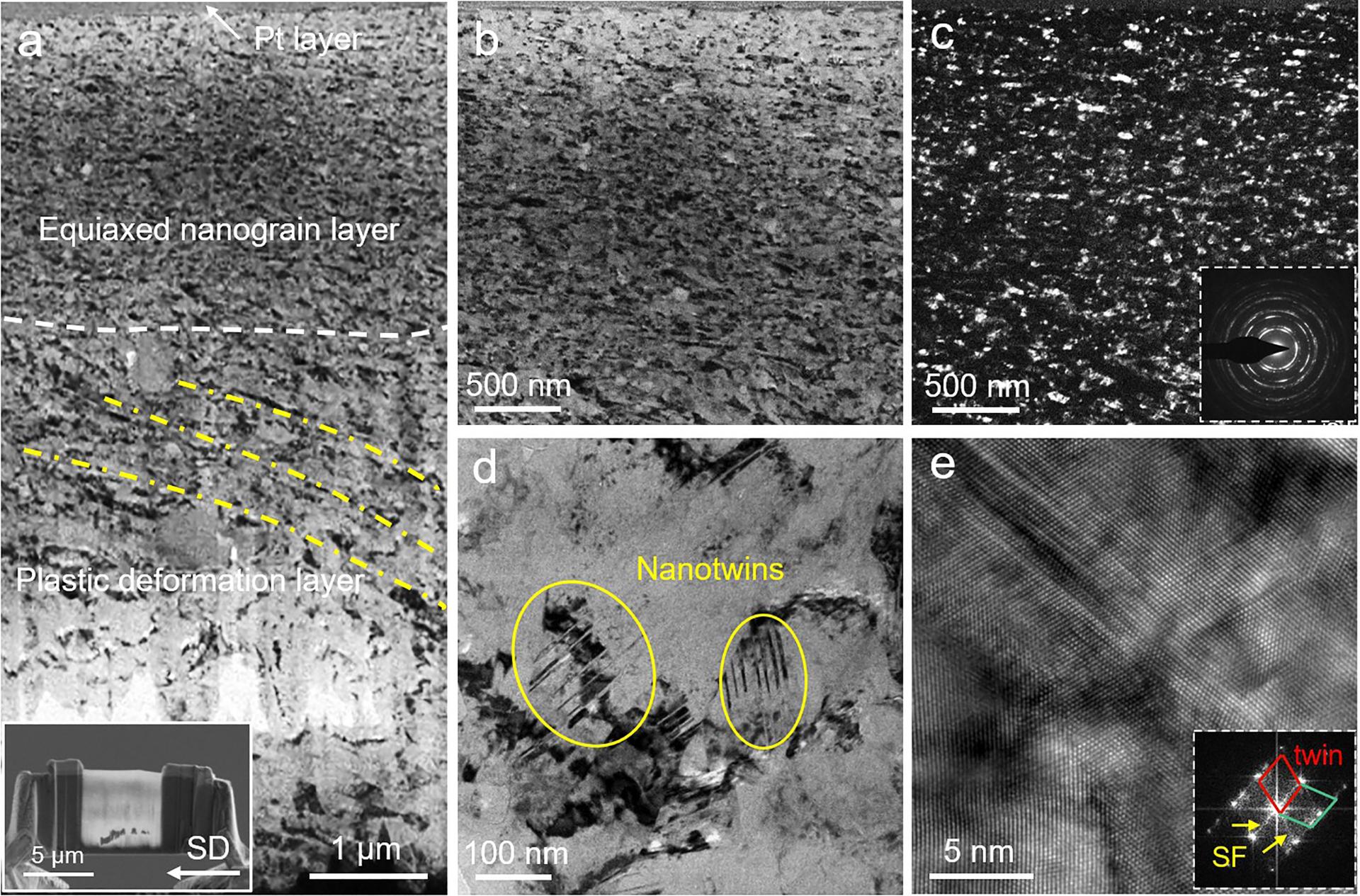

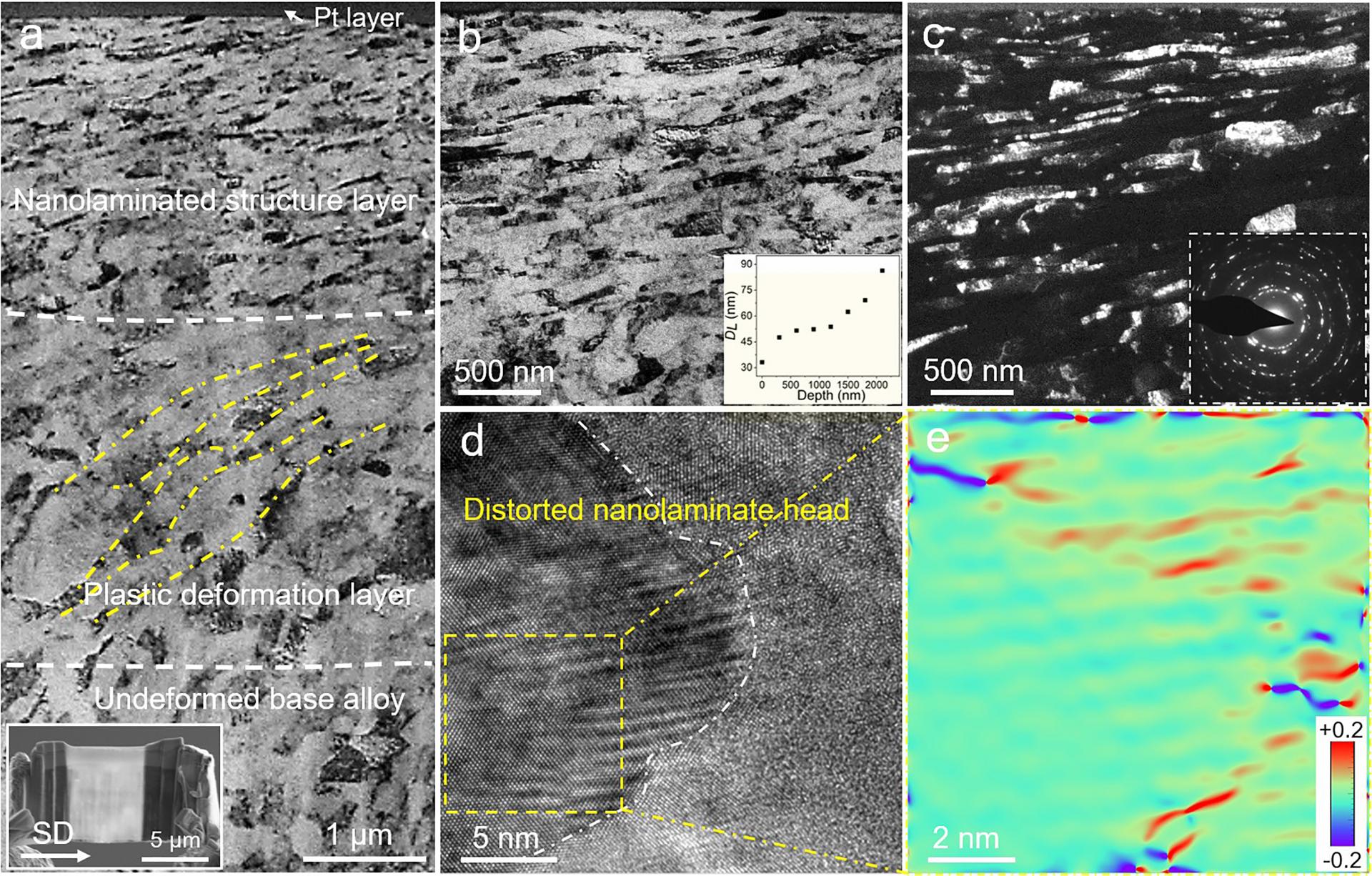

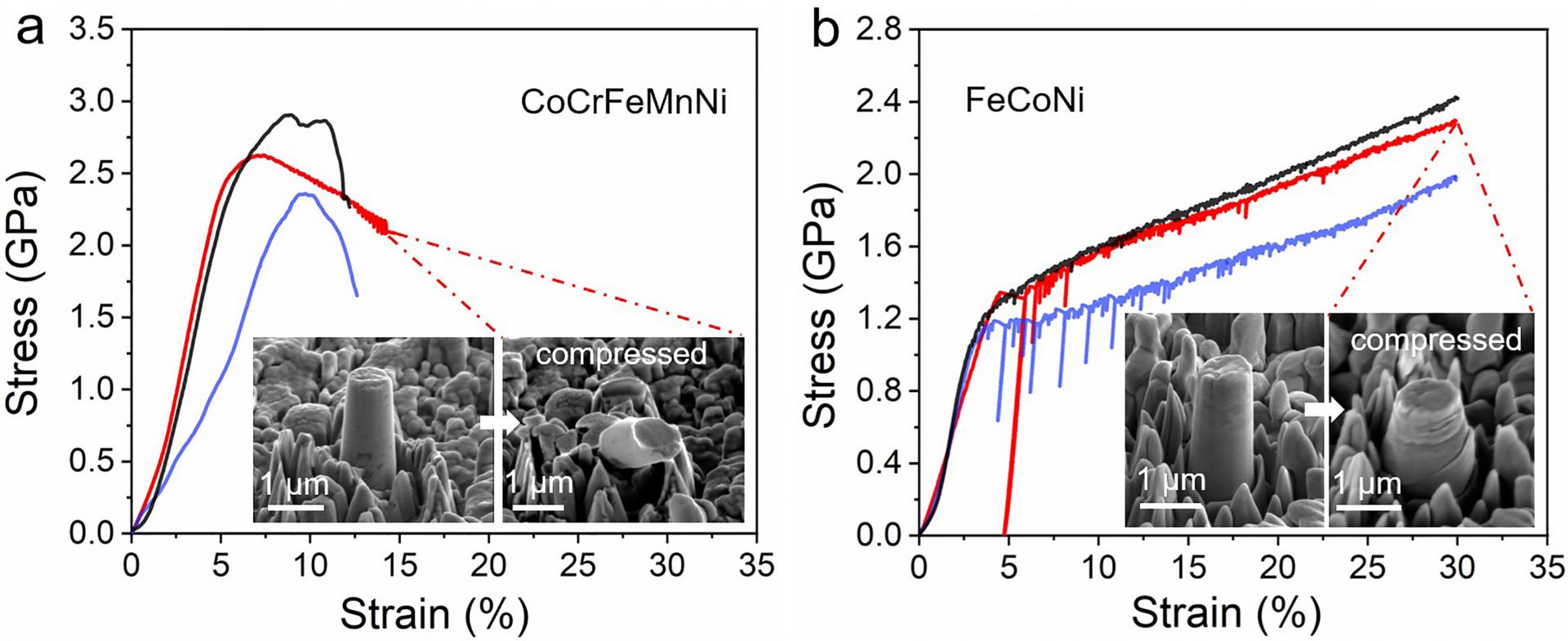

结果发现,在相同的干滑动摩擦条件下,硬度更低的FeCoNi合金的摩擦系数比CoCrFeMnNi合金降低了52%,磨损率大幅降低了3个数量级(图1)。微观结构表征分析表明,这种摩擦磨损行为的巨大差异归因于合金在滑动摩擦过程中亚表面变形结构的不同。低层错能CoCrFeMnNi合金通过激活纳米变形孪晶将初始的超细晶逐渐细化为等轴纳米晶(图2),而高层错能FeCoNi合金的摩擦表面形成了纳米层状结构(图3)。微柱压缩实验结果(图4)表明,FeCoNi合金在滑动磨损过程中形成的纳米层状结构具有优异的塑性变形和应变硬化能力,这种纳米层状结构能够促使裂纹钝化并抑制裂纹扩展。然而,CoCrFeMnNi合金形成的等轴纳米晶层虽具有较高的抗压强度,但在屈服开始后,将萌生微裂纹并快速纵向扩展,表现出灾难性的断裂行为,导致摩擦层的整体剥落,降低材料的耐磨性。

图1CoCrFeMnNi和FeCoNi合金的摩擦磨损行为。(a)摩擦系数-滑动距离曲线;(b)磨损轨道的三维表面轮廓图;(c)磨损轨道的二维截面图;(d)不同合金磨损率随硬度的变化对比。

图1CoCrFeMnNi和FeCoNi合金的摩擦磨损行为。(a)摩擦系数-滑动距离曲线;(b)磨损轨道的三维表面轮廓图;(c)磨损轨道的二维截面图;(d)不同合金磨损率随硬度的变化对比。

图2CoCrFeMnNi合金滑动磨损横截面微观结构。(a)亚表面微观结构随深度演化;(b-c)等轴纳米晶层;(d-e)变形纳米孪晶。

图3FeCoNi合金滑动磨损横截面微观结构。(a)亚表面梯度结构;(b-c)纳米层状结构层;(d-e)纳米层状结构前端塞积的位错。

图4.CoCrFeMnNi和CoCrNi合金摩擦层的力学性能对比。

任富增课题组博士研究生杨璐、韦成侠为论文共同第一作者,任富增为论文唯一通讯作者,南科大为论文第一单位。本项研究得到了国家自然科学基金优秀青年科学基金的资助以及南科大皮米中心的技术支持。

论文链接:https://doi.org/10.1016/j.actamat.2023.119526

供稿:材料科学与工程系

通讯员:邓雅丽

主图:丘妍

编辑:朱增光