近日,南方科技大学机械与能源工程系副教授葛锜研究团队与美国科罗拉多大学丹佛分校教授Christopher M. Yakacki团队合作在材料领域顶级期刊《先进材料》(Advanced Materials)发表研究成果,通过数字光处理技术实现液晶弹性体3D打印,用于超轻三维吸能结构的快速成型。

通过材料的三维点阵结构的几何构型设计(如负泊松比结构、细长杆屈曲结构等),使其在变形过程中产生能量耗散是目前3D打印实现吸能结构的主要手段。但是,目前3D打印吸能结构的材料多为弹性材料,而粘弹性材料本身优越的能量耗散属性并未在三维吸能结构中得到很好的利用。

液晶弹性体作为一种受光或热刺激能产生大体积收缩的功能软材料,目前主要用于制作软体驱动器或者机器人。同时,液晶弹性体展现了非线性大变形粘弹性的力学行为,是一种性能佳的耗能材料。但是,复杂的化学合成工艺使得液晶弹性体的成型限制在薄膜形态(小于150微米)。尽管最近发展的点击化学使得墨水直写3D打印技术可用于液晶弹性体三维结构成型,但这样挤出式的3D打印方法极大地限制了液晶弹性体三维结构的复杂性和精度。

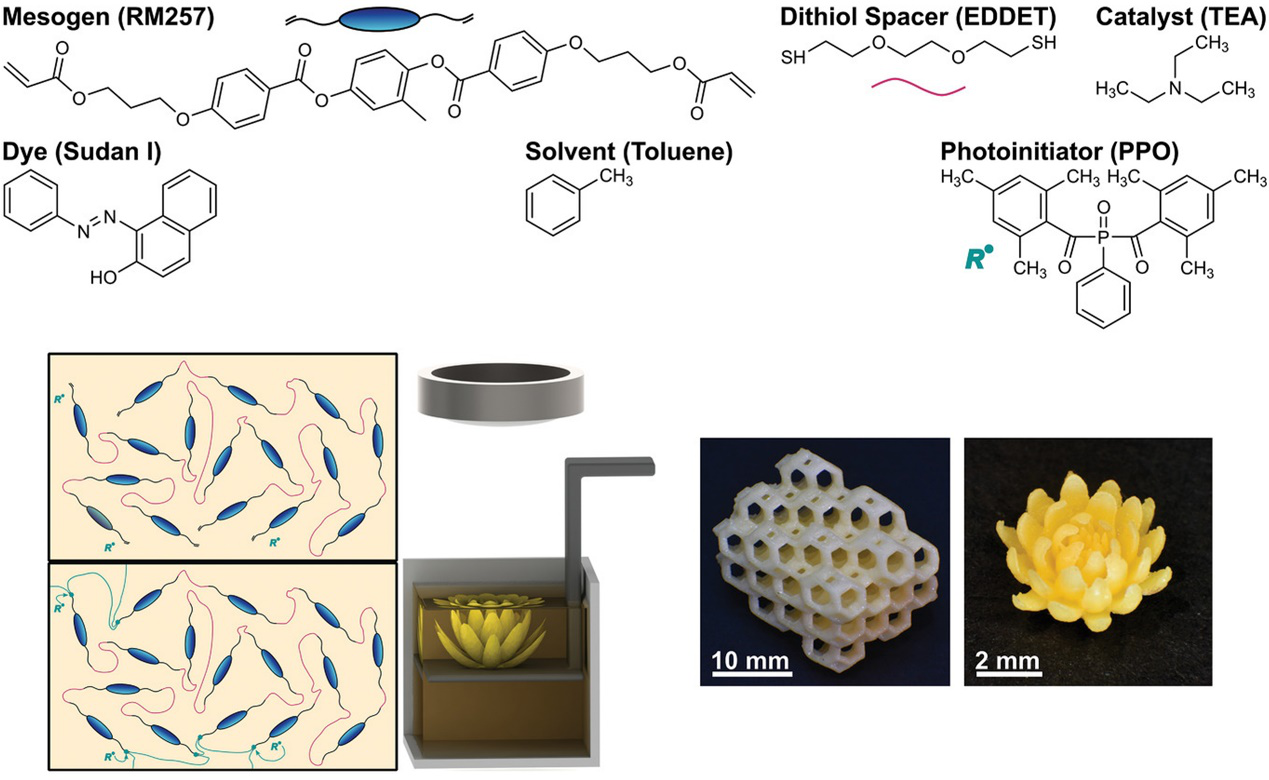

图1. 基于光固化数字光处理技术的液晶弹性体3D打印。

葛锜团队与Yakacki团队合作,通过麦克加成反应将液晶基元与二硫醇单体聚合生成具有丙烯酸酯端基的光敏液晶弹性体低聚物,并可通过基于光固化数字光处理3D打印技术实现液晶弹性体复杂三维结构的3D打印 (图1)。

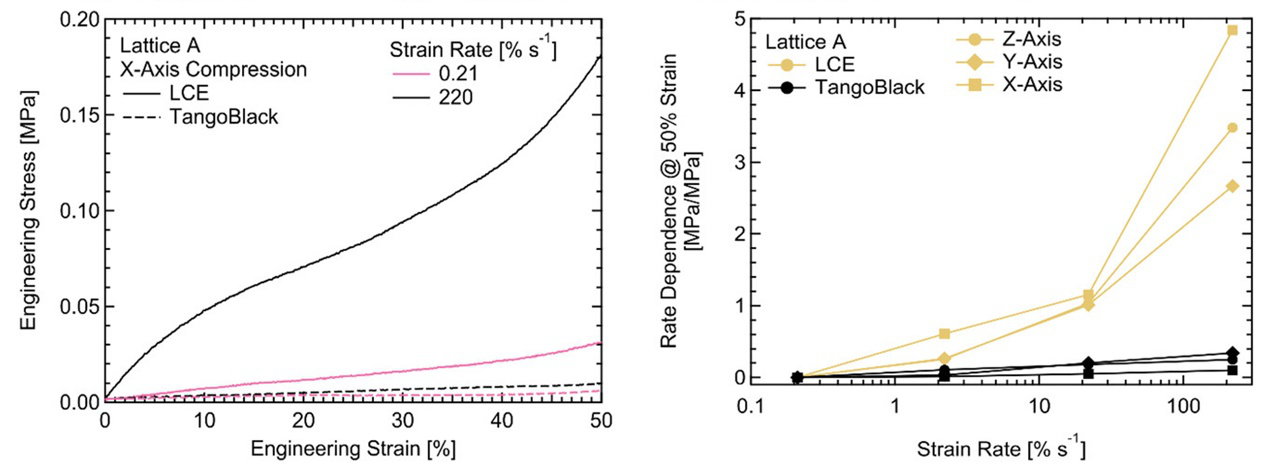

图2. 液晶弹性体的加载率相关非线性大变形粘弹性力学行为。

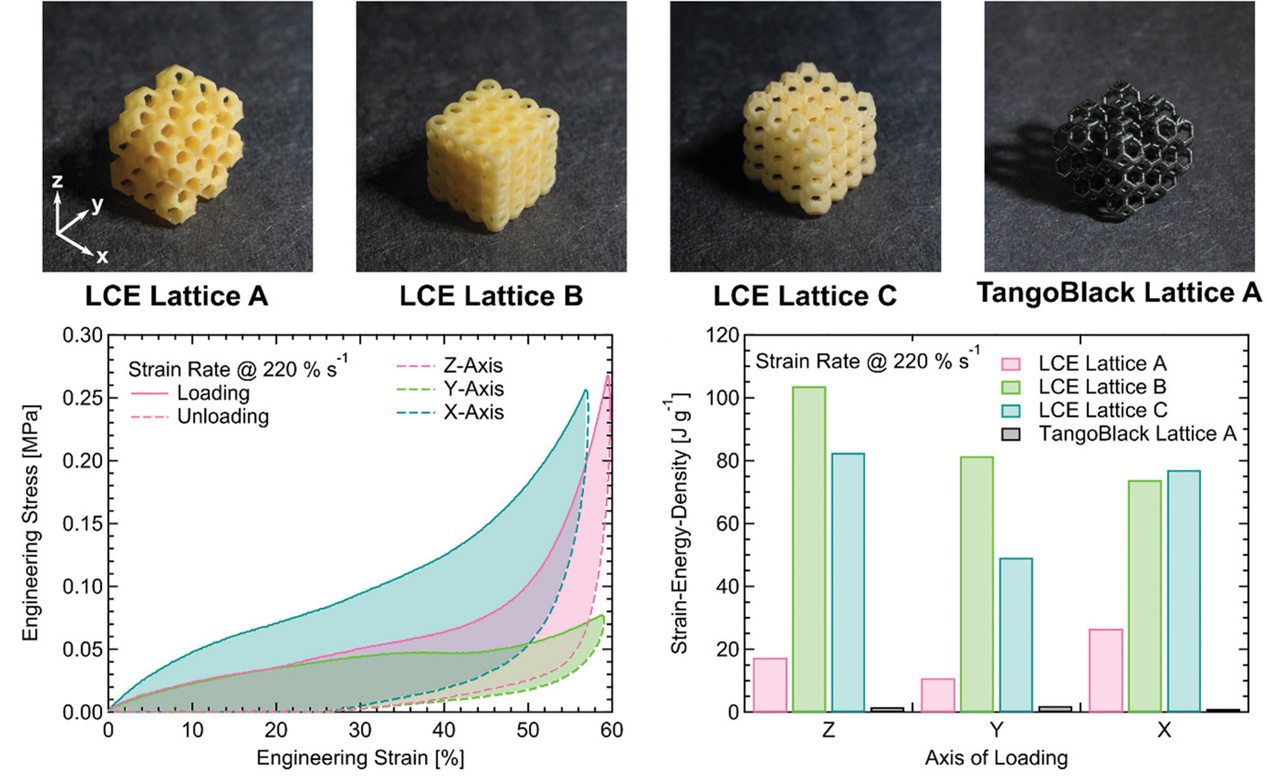

图3. 液晶弹性体三维结构与普通弹性体材料吸能效率对比。

实验表明,不同于普通弹性体,液晶弹性体三维结构的力学性能与加载速率直接相关(图2)。在高速加载(220%/s)条件下,液晶弹性体三维结构单位质量的吸能效率是普通弹性体三维结构吸能效率的27倍(图3)。这表明所开发的光敏液晶弹性低聚物可通过光固化数字光处理3D打印技术获得高效吸能结构和器件。该项研究为3D打印成型轻型抗冲击/减震结构提供了可能性,在电子设备抗冲击、运动头盔等领域具有较大应用潜力。

葛锜与Yakacki为本文共同通讯作者,南科大和美国科罗拉多大学为通讯单位。

论文链接:https://onlinelibrary.wiley.com/doi/10.1002/adma.202000797

供稿单位:机械与能源工程系

通讯员:邓苏

编辑:吴一敏

主图设计:丘妍